DMC 160 U (FD) duoBLOCK

Con la nueva serie duoBLOCK, cada componente se convierte en una pieza maestra.

Highlights

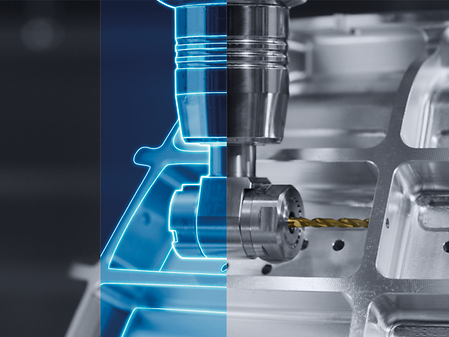

Mecanizado completo

- Fresado y torneado en una sola configuración con la mesa Direct Drive y velocidades de giro de hasta 400 rpm.

- Máxima calidad de superficie con rectificado de integración de tecnología.

Precisión

- Máxima exactitud gracias al mando de avance completamente refrigerado por agua.

- SGS: Sensor de crecimiento del husillo para compensación del aumento del husillo.

- Respuesta a la temperatura significativamente mejorada.

Rendimiento

- Cambiador de palés giratorio rápido y muy compacto para la configuración de forma paralela a la fase de producción en el modelo estándar.

- Disponible también en versión para fresado o torneado.

- Husillo de motor powerMASTER con 1000 Nm y 77 kW.

- 5X torqueMASTER con 1800 Nm y 52 kW.

Eficiencia

- Poco espacio requerido, almacén de rueda altamente compacto con breves tiempos de abastecimiento de herramientas de máx. 5,6 s con 453 puestos para herramientas.

- Óptima facilidad de mantenimiento y ergonomía perfecta gracias a una accesibilidad sin limitaciones.

- Alta disponibilidad de la máquina de un 96%.

Ejemplos de aplicación

Automatización

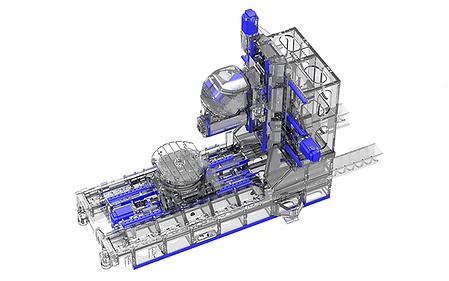

Automatización estándar y soluciones personalizadas en el diseño VERTICO

La automatización es un elemento clave de la producción digital. Cada máquina DMG MORI puede mejorarse con una automatización estándar o una solución de automatización personalizada para sistemas de fabricación flexibles.

RPS 6 / 7 / 12 - Automatización integrada en la máquina con una necesidad mínima de espacio

- Turnos sin personal gracias al sistema de almacenamiento circular con hasta 12 palets

- Manipulación de piezas de trabajo de hasta ø 1.600 × 1.350 mm, 4.000 kg máx.

- Reducción del tiempo no productivo debido a la carga y descarga durante la producción

- Fácil manejo a través del control de la máquina con el intuitivo software Pallet Manager integrado

- Pallet Master - para un control cómodo y sencillo de la automatización directamente a través del control de la máquina

Automatización integral en el taller

- Solución de automatización colaborativa con diseño libre

- Movimiento omnidireccional para ocupar el mínimo espacio (radio de giro 0 m)

- Base para tareas adicionales, por ejemplo, manipulación de herramientas B., eliminación de virutas, etc.

- Transporte de material desde europalés de 1200 x 800 mm

- Peso máximo de transporte de hasta 2000 kg

- Seguridad basada en la tecnología de Sick y Siemens

- Transporte autónomo de palets de material

- Transporte de diferentes soportes de carga

- Integración en los sistemas de automatización de DMG MORI para la manipulación de piezas de trabajo: intercambio de palets de piezas terminadas y materias primas.

- Integración en los procesos existentes

- Escalable y expandible posteriormente

- Transporte autónomo de contenedores de virutas

- Orden automática de transporte desde el ordenador principal

- Autonomía ampliada de la máquina herramienta

- Posibilidad de combinar el transporte de materiales y virutas

- Identificación de herramientas según el estándar

- Transporte autónomo e intercambio de herramientas entre máquinas y sistemas de almacenamiento de herramientas

- Tamaño máximo de herramientas ø 280 / 400 mm

- Peso máximo de herramienta 30 kg

- Peso transportable 720 kg (24× 30 kg)

- Número máximo de herramientas: 24 uds.

Solución lineal de almacenamiento de palets para hasta 8 máquinas y 99 palets

- Manipulación de piezas de trabajo de hasta ø 3.400 × 2.000 mm, 10.000 kg

- Sistema de pool de palets muy flexible con hasta 8 máquinas, 99 palets y 5 estaciones de preparación

- Posibilidad de manipular hasta tres tamaños de paletas diferentes en un sistema (2 tamaños para paletas de máquina y un tamaño para paletas de material)

- Control directamente a través del software del ordenador principal LPS de DMG MORI

- Posibilidad de integración en la red del cliente / flujo de trabajo

- Herramientas de supervisión y gestión para todas las áreas relevantes (planificación, piezas de trabajo, sujeción, herramientas, etc.)

- Sistema de gestión de herramientas MCC-TMS

Almacén flexible para más de 4000 herramientas

- Concepto modular con posibilidad de ampliación paso a paso mediante formas de 360/240 (grabación ISO 40 / 50)

- Tamaño muy reducido, solo 29m2

- Solución integrada de carga de herramientas para el carro portaherramientas o con herramientas AMR 2000

- Máxima capacidad de transporte a través del carro portaherramientas

- Transferencia de hasta 8 herramientas simultáneamente

- Tecnología de cargador de ruedas probada con más de 1600 unidades vendidas

- Transporte autónomo de hasta 24 herramientas entre el CTS (almacén central de herramientas) y la máquina

- Instalación rápida del sistema de automatización

- Posibilidad de integración en la producción existente

- Dimensiones máx. de la herramienta ø 280/650 mm

- Peso máx. de la herramienta 30 kg

- Peso de transporte 720 kg (24 × 30 kg)

- Manipulación de herramientas de pórtico para una mayor eficacia, transporte de hasta 80 herramientas por hora.

- Transporte de 16 herramientas (unidades de 2×8)

- Cambio rápido de herramientas mediante unidad giratoria

- Velocidad lineal máx.: 80 m/min

- Estación de carga de herramientas TLS - interfaz en máquina y CTS

Automatización de palés con la máxima flexibilidad gracias al diseño de disposición libre

- Concepto modular con diseño flexible

- Sistemas de transporte sin conductor, sin raíles guía ni vías

- Colaborativo: El ser humano y la máquina en un solo sistema

- Navegación natural

- Tamaños de palés de 500 × 500 mm a 1600 × 1250 mm

- Piezas de hasta 5000 kg y ø 1600 mm

Libre accesibilidad

- Máxima visibilidad en el espacio de trabajo en todo momento

- Posibilidad de carga manual o con grúa

- Sistema colaborativo: operario y máquina en un solo sistema

Concepto modular con diseño libre

- No se necesita carcasa de seguridad para el sistema de automatización

- Posibilidad de posicionamiento libre de los módulos individuales

- Integración subsecuente en los procesos existentes

Expansión sencilla del sistema de automatización

- Módulos de estantes adicionales para aumentar el número de lugares de almacenamiento

- Se pueden integrar AMR adicionales en el sistema.

- Las máquinas con una interfaz de automatización se pueden integrar después muy rápidamente

Espacio mínimo necesario

- Sistema de manipulación libre de palets sin requisitos de instalación fija en el suelo de la nave

- Los recorridos de AMR siguen siendo transitables

- Los escáneres láser garantizan la protección personal en la dirección de conducción

- Movimiento omnidireccional para ocupar el mínimo espacio (radio de giro 0 m)

- Concepto de automatización flexible: automatización de distintos tipos de máquinas con un sistema

Control y software

CELOS

Digitalización integrada de las máquinas DMG MORI y el taller:

- Máquina CELOS: interfaz de usuario basada en APP con acceso a toda la información relacionada con la producción

- Fabricación CELOS: 27 aplicaciones CELOS para la preparación y procesamiento de pedidos óptimos

- Fábrica digital: continuos flujos de trabajo digitales desde la planificación hasta la producción y el servicio

- Integración de tecnología de rectificado plano en máquinas estándar para mejorar los resultados de las superficies

- Se puede compensar la alineación definiendo puntos de calibración

- Ciclo de aproximación asistido por sensor de emisión acústica

- Unidad de inyección ECS disponible para un enjuagado óptimo de las fisuras de rectificado

- Superposición del movimiento de torneado mediante carreras X e Y adicionales.

- Aplicable a tareas de torneado y fresado.

- Fácil fabricación de geometrías excéntricas.

- Acoplamiento de ejes exacto y sincronización en segundo plano.

- Soluciones para un proceso seguro y para el uso eficiente de pasos de mecanizado importantes

- Aplicaciones: limpieza de conos, control de datos de herramienta, movimiento de retirada seguro, roscado, taladrado profundo, fresado de rosca exterior y espiga, fresado de rosca interior y circular, ciclo de avellanado inverso

- 12 estrategias de mecanizado almacenadas para arranque de viruta, taladrado profundo, fresadoras de bolsillo*.

- Optimización de rutinas según cada aplicación.

- Retroceso seguro tras cada pausa del programa.

- Control de los datos de las herramientas.

- Reavivado de un perfil en la muela mediante rodillos de perfil accionados (negativo)

- Pleno aprovechamiento del sensor AE y de las estrategias de reavivado integradas

- Gran ahorro de tiempo y alta precisión de reavivado gracias al desarrollo personalizado de la muela de reavivado

- Protección de herramientas y piezas

- Proceso de herramienta optimizado

- Supervisión de la carga radial y axial del husillo en función de la fuerza de arrastre real

- Detección de virutas en el cojinete y el cono de la herramienta

- Seguimiento de la fuerza de tracción

- Control del extremo de corte en proceso mediante un seguimiento simétrico del momento de flexión por cada extremo de corte

- Visualización del momento de flexión mediante gráfica de historial

- Máxima flexibilidad en el mecanizado de componentes estructurales gracias a la alineación variable del cabezal angular

- Programación automática CAD / CAM

- Cálculo automático del TCP y combinación con las funciones de control existentes

- Mecanizado de posiciones inaccesibles en la pieza.

- Ahorro de tiempo no productivo gracias a un menor número de cambios de herramienta.

- Gran ahorro de costes gracias al uso de menos herramientas

- Reconocimiento automático de la fuerza de tracción de la herramienta para una estabilidad elevada y constante del proceso.

- Ciclo predefinido para lubricación automática, cada 75 h o tras 20 000 cambios de herramienta.

- Detección de fugas y medición del uso de sistemas neumáticos.

- Una lubricación eficiente que ahorra tiempo sin intervención del operador

- Elevada transparencia mostrando los ciclos de lubricación y la fuerza de entrada actual.

- Registro de datos en combinación con el Condition Analyzer, disponible opcionalmente, para análisis adicionales del consumo de aire y cambios en la fuerza de tracción

- Fácil funcionamiento con tres parámetros y sin sensores adicionales.

- Prevención de vibraciones mediante adaptación de velocidad.

- Aplicación para el husillo principal y el contrahusillo, o para máquinas de fresado con mesas FD con Direct Drive.

- No requiere intervención manual del operario.

- Reproducibilidad idéntica para todos los componentes.

- Mayor seguridad del proceso para aplicaciones especiales mediante la prevención de vibraciones, por ejemplo al usar taladros largos y delgados o para piezas de fresado fijación complicada.

- Adaptación orientada al proceso de la tasa de alimentación en relación con la carga de la mesa.

- Minimización del tiempo de mecanizado con maximización de la calidad.

- Nuevo: ahora también disponible para CTX TC. Resultado de mecanizado perfecto con excelente dinámica de la máquina.*

*sin tener en cuenta el peso de la carga

- Productivo mecanizado completo.

- Rentable tallado de engranajes con máquina y herramientas estándares.

- Flexible para distintas geometrías de los engranajes.

- Control de calidad integrado en el proceso.

- Creación del programa a partir de planos de la pieza bruta y datos del engranaje.

- Optimización de la orientación de la pieza de trabajo, por ej. tras un tratamiento térmico.

- Interfaz para el dispositivo de medición de las coordenadas (Klingenberg, Leitz, Zeiss).

- Con el torneado por interpolación, el filo de la herramienta sigue un movimiento circular con el filo siempre orientado hacia el centro del círculo.

- Apto para el mecanizado de partes externas e internas.

- Sincronización y trayectoria de la herramienta controlados por el ciclo.

- NUEVO: en la versión 2.0 son posibles contornos de torneado complejos (actualmente sólo disponible en la DMU 50, le seguirán otros tipos de máquinas)

- Fácil fabricación de superficies de sellado que no permiten trabajar con fresado.

- Apto para el procesamiento completo de los componentes en un solo sistema de fijación.

- Reducción de los gastos en herramientas.

- Control de la vibración durante el proceso.

- Apagado rápido en caso de avería.

- Retracción manual incluso en planos de mecanizado basculantes.

- NUEVO: control del par de apriete.

- NUEVO: solución recomendada con el paquete de protección para máquinas CTX TC.

- Prevención de roturas de las herramientas.

- Aumento de la disponibilidad de la máquina.

- Reducción de daños.

- Engranajes de dientes rectos y acanalados externos o internos, helicoidales y rectos.

- Dentado de flecha con desplazamiento de dientes en fresadoras y tornos.

- Dentado esférico por transformación matemática del 6.º eje virtual.

- Posibilidad de dentado interno sin cabezal angular.

- Breves tiempos de procesamiento, 10 veces más rápido que con máquinas de mortajar.

- Sincronización y trayectoria de la herramienta controlados por el ciclo.

- Uso eficiente de herramientas de torneado de varios cabezales con más de un filo en el torno y la fresadora.

- Varias «herramientas hermanas» en un solo portaherramientas principal.

- Reducción de los tiempos de cambio de herramienta.

- Ahorro de espacio en el almacén de herramientas.

Torneado

- Torneado, fresado y rectificado en una sola sujeción

- Ciclos de rectificado interior, exterior y frontal, así como ciclos de reavivado.

- Sensores de sonido corporal para la puesta en marcha y el reavivado

- Integración completa del módulo de medición para medición en vivo relativa y absoluta, paralela al tiempo principal

Fresado

- Mejor calidad de superficie mediante la integración de tecnología de rectificado.

- Ciclos de rectificado para el rectificado de superficies internas, externas y frontales, así como ciclos de reavivación.

- Sensores de ruido de choque para el arranque y la reavivación.

- Sistema de refrigeración de 1300 l con filtro centrífugo integrado para la filtración de partículas >10 μm.

- Unidad de inyección AKZ disponible para un enjuagado óptimo de las fisuras de rectificado.

- Aumento de los límites tecnológicos del CTX TC.

- Precisión de la superficie <0,4 μm.

- Redondez <5 μm.

- Calidad IT5 para ø > 30 mm

- Precisión de la superficie <0,4 μm.

- Redondez <5 μm.

- Calidad 5 para diámetro <120 mm.

- Calidad 4 para diámetro <120 mm.

Torneado

- Juego de herramientas para revisar y corregir la precisión cinemática.

- Para configuraciones de 4 o 5 ejes.

- Para cualquier tipo de cabezal y ejes de la mesa.

Fresado

- Kit de herramientas para comprobar y corregir la precisión cinemática de la configuración de máquinas de 4 y 5 ejes

- Todas las variaciones de cabezal y ejes de mesa

- Recalibración fiable de la máquina antes de producciones de alta precisión.

- Registro permanente de los datos de precisión de la máquina.

- Sin piezas defectuosas por desviaciones geométricas desconocidas.

- Recalibración periódica de la máquina y registro de todos los datos.

- Extrema precisión cinemática en modo autorregulación.

- Utilización total del espacio de trabajo durante el mecanizado interno de piezas de trabajo altas con herramientas largas.

- Cambios de posición del eje B equilibrados durante el torneado mediante los ejes X e Y.

- El eje Z permanece en la posición retráctil mientras se mueve el eje B.

- Fácil programación.

- Inmersión sin colisión en la pieza de trabajo.

- Salida segura de la pieza de trabajo una vez finalizado el mecanizado.

- Medición sin contacto con escáner láser

- Medición y evaluación de engranajes según normas comunes análogas a las máquinas de medición de coordenadas

- Medición rápida con máx. 70.000 puntos / seg. o hasta 200.000 puntos / seg. dependiendo de la fuente láser

- La tecnología y la integración del sistema de medición eliminan la manipulación innecesaria de componentes

- Gran flexibilidad en la medición de engranajes y reducción de los tiempos de reacción durante la puesta en marcha del proceso

- Posibilidad de medición de dientes de engranaje y exploración de superficies de forma libre

- Medición con eje de herramienta inclinado

- Programación de los ciclos de medición guiada por diálogo

- Posicionamiento de los puntos de medición con eje giratorio

- Aumento de la precisión de los componentes

- Reducción del tiempo de preparación

- Medición sin colisiones gracias a la posibilidad de inclinar el eje de la herramienta

- Procesamiento posterior de los resultados de medición

- Equilibrado de herramientas en la máquina para elevados requisitos de superficie y protección de la máquina

- Comprobación de la calidad de equilibrado del husillo

- Calidad de equilibrado de hasta 0,3 g/mm

- Mejores superficies gracias al equilibrado de todo el sistema en el estado de sujeción

- Equilibrado de la herramienta en condiciones de mecanizado (posición de mecanizado -vertical / horizontal, con / sin suministro de refrigeración interna, velocidad)

- Económico, ya que no se requiere ningún dispositivo de equilibrado externo

- Huella dactilar geométrica de la máquina Calibración volumétrica con sólo pulsar un botón

- Detección y compensación de errores geométricos, de posicionamiento y angulares de todos los ejes

- Fácil manejo y aplicación por el cliente directamente en la máquina

Servicio y formación

Descargas y datos técnicos

Artículos técnicos especiales, análisis e información contextual sobre temas relacionados con nuestra industria.

- Experiencia del producto ilimitada: desbloquee todos los datos técnicos de la máquina y folletos de productos.

- Vídeos exclusivos, artículos técnicos, libros blancos y artículos de blog con información detallada sobre la serie de productos DMG MORI.

- Acceso personalizado a otras plataformas de DMG MORI, incluidos la Plataforma de Eventos, la Biblioteca Multimedia de DMG MORI y mucho más.

Descubra contenido exclusivo con su cuenta DMG MORI.

- Experiencia del producto ilimitada: desbloquee todos los datos técnicos de la máquina y folletos de productos.

- Vídeos exclusivos, artículos técnicos, libros blancos y artículos de blog con información detallada sobre la serie de productos DMG MORI.

- Acceso personalizado a otras plataformas de DMG MORI, incluidos la Plataforma de Eventos, la Biblioteca Multimedia de DMG MORI y mucho más.

Descubra más sobre la cuenta DMG MORI.

Descubra contenido exclusivo con su cuenta DMG MORI.

- Experiencia del producto ilimitada: desbloquee todos los datos técnicos de la máquina y folletos de productos.

- Vídeos exclusivos, artículos técnicos, libros blancos y artículos de blog con información detallada sobre la serie de productos DMG MORI.

- Acceso personalizado a otras plataformas de DMG MORI, incluidos la Plataforma de eventos, la Biblioteca multimedia de DMG MORI y mucho más.

Descubra más sobre la cuenta DMG MORI.

Acceda a múltiples funciones y servicios digitales de utilidad y visualice todos los datos de importancia de un vistazo. Con una cuenta central de DMG MORI, podrá hacer uso de todos los servicios en cualquier momento, desde cualquier lugar y con cualquier dispositivo.

- Experiencia del producto ilimitada: desbloquee todos los datos técnicos de la máquina y folletos de productos.

- Vídeos exclusivos, artículos técnicos, libros blancos y artículos de blog con información detallada sobre la serie de productos DMG MORI.

- Acceso personalizado a otras plataformas de DMG MORI, incluidos la Plataforma de Eventos, la Biblioteca Multimedia de DMG MORI y mucho más.

Descubra más sobre la cuenta DMG MORI.

Desbloquee el acceso a su centro de recursos compartidos y a muchas otras funciones y servicios. Con una cuenta DMG MORI central, puede utilizar todos los servicios las 24 horas del día desde cualquier lugar y con cualquier dispositivo.

- Experiencia del producto ilimitada: desbloquee todos los datos técnicos de la máquina y folletos de productos.

- Vídeos exclusivos, artículos técnicos, libros blancos y artículos de blog con información detallada sobre la serie de productos DMG MORI.

- Acceso personalizado a otras plataformas DMG MORI, incluyendo la Plataforma de Eventos, la Mediateca y mucho más.

Obtenga más información sobre la cuenta DMG MORI.

- Experiencia del producto ilimitada: desbloquee todos los datos técnicos de la máquina y folletos de productos.

- Vídeos exclusivos, artículos técnicos, libros blancos y artículos de blog con información detallada sobre la serie de productos DMG MORI.

- Acceso personalizado a otras plataformas de DMG MORI, incluidos la Plataforma de Eventos, la Biblioteca Multimedia de DMG MORI y mucho más.

Descubra más sobre la cuenta DMG MORI.

- Experiencia del producto ilimitada: desbloquee todos los datos técnicos de la máquina y folletos de productos.

- Vídeos exclusivos, artículos técnicos, libros blancos y artículos de blog con información detallada sobre la serie de productos DMG MORI.

- Acceso personalizado a otras plataformas de DMG MORI, incluidos la Plataforma de Eventos, la Biblioteca Multimedia de DMG MORI y mucho más.

Descubra más sobre la cuenta DMG MORI.

- Experiencia del producto ilimitada: desbloquee todos los datos técnicos de la máquina y folletos de productos.

- Vídeos exclusivos, artículos técnicos, libros blancos y artículos de blog con información detallada sobre la serie de productos DMG MORI.

- Acceso personalizado a otras plataformas de DMG MORI, incluidos la Plataforma de Eventos, la Biblioteca Multimedia de DMG MORI y mucho más.

Descubra más sobre la cuenta DMG MORI.

Para consultas generales, utilice nuestro formulario de contacto.

Para solicitudes de servicio y repuestos, por favor, utilice nuestro portal para clientes my DMG MORI: https://mydmgmori.com/

Thank you for your interest in our products.

To download our brochures, please fill out the form below.

If you accept the storage of cookies, this form will appear only once during your visit.