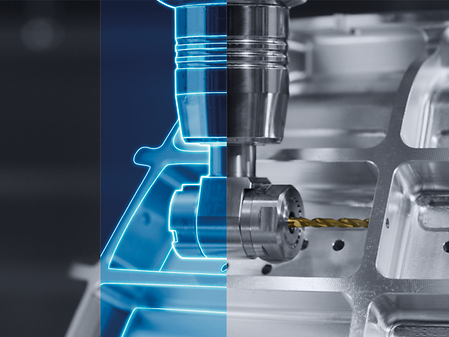

LASERTEC 125 DED hybrid

Fabricación de aditivos hibridos: por soldadura de deposición láser y fresado de 5 ejes en una máquina

Máx. recorrido X

53 in.

1.335 mm

Máx. recorrido Y

49 in.

1.250 mm

Máx. recorrido Z

35 in.

900 mm

Max. Potencia del láser

3.000 W

3.000 W

Peso máximo de la pieza

4.409 lbs.

2.000 kg

Highlights

Alta flexibilidad de los procesos de fabricación combinando soldadura y fresado en una máquna para la fabricación aditiva y reparación

- El cabezal de deposición láser se maneja mediante una lanzadera completamente automática sin intervención manual

- Deposición de material de 5 ejes por boquilla coaxial para una distribución homogénea del polvo, independiente de la soldadura por deposición láser

- Capacidad completa de fresado de 5 ejes basada en la máquina monoBLOCK

AM Asistente para la mejor fiabilidad de proceso y trazabilidad integral

- Cámara termográfica integrada para la observación de toda el área de trabajo, control de proceso adaptable y monitoreo constante de la distancia de trabajo

- Sensor de velocidad de alimentación de polvo, así como calibración automática de polvo

- Evaluador AM para la visualización de los datos relevantes del proceso (p. Ej., Tamaño de la masa fundida, flujo másico de polvo) como un modelo digital en 3D, así como en la secuencia cronológica

Siemens NX: CAD / CAM híbrido completo: módulo para programación aditiva y sustractiva

- Un paquete de software para la cadena de proceso completa (diseño, proceso aditivo, mecanizado substractivo, acabado

- Estrategias de construcción exclusivas de LASERTEC: totalmente integradas en el software CAD / CAM incl. Simulación 3D de movimientos de la máquina para la prevención de colisiones.

- Cambie entre las estrategias de programación aditiva y de mecanizado, todo dentro de un entorno de programación.

Uso de materiales de múltiples materiales y degradados para mejorar el rendimiento de la pieza

- Adición selectiva de materiales con más de 60 Rockwell para evitar procesos de tratamiento térmico

- Mejora del rendimiento de enfriamiento mediante el uso de material de bronce en el núcleo del molde

- Mejores materiales y mayor confiabilidad en el proceso de reparación para una mayor vida útil

- Rendimiento mejorado de los diseños de herramientas existentes al agregar un revestimiento resistente al desgaste

- Gradientes de material entre duro y blando, magnético y no magnético, etc

Ejemplos de aplicación

Control y software

CELOS

Digitalización integrada de las máquinas DMG MORI y el taller:

- Máquina CELOS: interfaz de usuario basada en APP con acceso a toda la información relacionada con la producción

- Fabricación CELOS: 27 aplicaciones CELOS para la preparación y procesamiento de pedidos óptimos

- Fábrica digital: continuos flujos de trabajo digitales desde la planificación hasta la producción y el servicio