Controles CNC

La transformación del mecanizado (MX) marca la transición a una fabricación CNC en red, digitalizada y sostenible. En el centro de esta revolución se encuentran las cuatro áreas principales de integración de procesos, automatización, transformación digital (DX) y transformación ecológica (GX). En este contexto holístico, el control CNC actúa como fuente de inteligencia de fabricación digital y tiene una importancia existencial para el futuro desarrollo de la tecnología de fabricación en la era de la digitalización industrial.

La historia del control CNC en la fabricación de máquinas-herramienta

La era de la modernidad comenzó para la industria mundial de la máquina-herramienta en el MIT (Massachusetts Institute of Technology), una renombrada universidad de Cambridge. La primera máquina NC se desarrolló allí a finales de los años cuarenta y principios de los cincuenta. Su origen fue la búsqueda de una solución eficaz para fabricar piezas complejas para la industria aeroespacial. La abreviatura "NC" significa control numérico de máquinas. Este desarrollo se considera un importante punto de inflexión en la historia de las máquinas herramienta. Sin embargo, aún quedaba mucho camino por recorrer hasta la evolución del CN al control CNC y el consiguiente avance en el uso de ordenadores.

La evolución de los controles NC a los controles CNC

En los años que siguieron a su estreno mundial, los sistemas NC tuvieron que superar varios retos y limitaciones. Uno de los mayores obstáculos era su limitación a tareas individuales y operaciones estáticas. Al estar programados para realizar una acción concreta, resultaba difícil y requería mucho tiempo realizar ajustes o implementar variaciones en la producción de piezas. Otro reto era la complejidad de la programación. Los primeros lenguajes de programación estaban aún en desarrollo y la creación de programas NC requería conocimientos especiales. Además, la velocidad de procesamiento de los sistemas NC limitaba su eficacia y eficiencia.

Rápidamente se hizo evidente que era necesario un desarrollo evolutivo hacia algo más dinámico y adaptable. En este contexto, la invención de los transistores y el posterior desarrollo de los microprocesadores en las décadas de 1960 y 1970 desempeñaron un papel decisivo. La integración de un ordenador en la unidad de control para el control CNC (control numérico computerizado) abrió un abanico de posibilidades completamente nuevo en la construcción de máquinas herramienta. Las máquinas se hicieron más flexibles y podían procesar secuencias de comandos complejas. Los programas podían guardarse y reutilizarse según las necesidades.

Con el desarrollo dinámico de la tecnología informática, la tecnología CNC también ha cambiado cada vez más el panorama de la fabricación. En primer lugar, ha aumentado considerablemente la velocidad de producción, la flexibilidad y el grado de automatización. Las máquinas controladas por CNC pueden manejarse ahora parcialmente sin supervisión. La precisión y la repetibilidad también han mejorado. Una vez programado y probado un programa CNC, podía reutilizarse sin pérdida de precisión o calidad. El control CNC también permitió la producción de geometrías complicadas definidas por el usuario.

¿Cuáles son las tareas de un control CNC?

El control CNC se encarga de procesar, programar y coordinar los movimientos de una máquina. Por su parte, la tecnología de accionamiento en forma de motores paso a paso, servoaccionamientos o accionamientos directos permite el movimiento físico de los ejes lineales y giratorios de una máquina. La elección del tipo de motor y accionamiento para una máquina CNC depende de varios factores, como los requisitos específicos de la aplicación, el coste y la complejidad del sistema de control.

Las funciones principales de un control CNC incluyen el mecanizado automatizado de componentes de casi cualquier complejidad. El CNC permite controlar con precisión los movimientos de motores, husillos y unidades de accionamiento a lo largo de los ejes lineales y giratorios. De este modo, el control de un torno CNC o una fresadora CNC asume muchas tareas que realiza principalmente el operario de la máquina en las máquinas herramienta convencionales. Entre ellas se incluyen el control de los pasos de producción, la supervisión de secuencias de producción, el almacenamiento de datos de máquinas y herramientas, el almacenamiento y la ejecución de programas de producción y la simulación gráfica de secuencias de producción. Los sistemas CNC modernos se caracterizan también por sus amplias funciones de ayuda a la programación.

El lenguaje de programación

La estructura de un lenguaje de programación se compone principalmente de los llamados códigos G, códigos M y ciclos tecnológicos. El código G se utiliza para controlar los movimientos y operaciones de una máquina CNC. La "G" se deriva, por tanto, de la geometría posterior de la pieza. El código G especifica en qué dirección, a qué velocidad y en qué trayectoria se mueve una herramienta. Algunos códigos G básicos son G00 para posicionamiento rápido, G01 para movimientos lineales, G02 y G03 para movimientos circulares. Cada uno de estos códigos tiene además parámetros específicos que especifican el movimiento de la herramienta.

Por el contrario, los códigos M son órdenes que controlan funciones y operaciones específicas de la máquina, es decir, que no están directamente relacionadas con los movimientos de la herramienta. Se trata, por ejemplo, de conectar y desconectar el suministro de refrigerante, abrir y cerrar el dispositivo de sujeción o arrancar y parar el motor del husillo.

Los ciclos tecnológicos facilitan la programación CNC

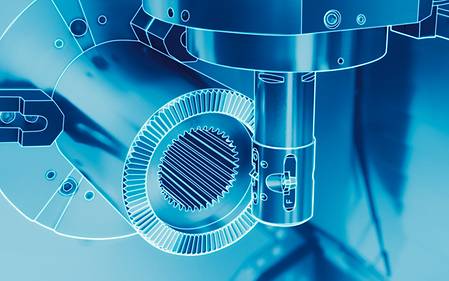

Los ciclos tecnológicos simplifican la programación de máquinas CNC convirtiendo complejas secuencias de programas NC en un formulario de entrada sencillo y fácil de usar. Cada ciclo tecnológico está adaptado a una tarea específica. Existen ciclos para taladrado, roscado, fresado, torneado, medición o producción de engranajes, entre otros.

En estos casos, el operario sólo tiene que seleccionar el ciclo tecnológico deseado en el menú de control de la máquina e introducir los parámetros necesarios en la pantalla de entrada. A continuación, el control CNC genera un conjunto completo de comandos NC basados en la información proporcionada. La máquina realiza las operaciones correspondientes de acuerdo con los comandos, lo que reduce el tiempo necesario para la programación del CNC y, al mismo tiempo, mejora la calidad y la precisión de las piezas. Los ciclos tecnológicos ayudan a minimizar los errores humanos, lo que se traduce en una mayor eficacia operativa y calidad del producto.

En un programa CNC típico, los códigos G y M se combinan con ciclos tecnológicos para realizar la operación de mecanizado deseada. El programa suele comenzar con una serie de códigos M para configurar la máquina, seguidos de códigos G y ciclos tecnológicos que controlan el mecanizado real.

¿Qué tipos de control CNC existen?

Los controles CNC pueden dividirse en controles de punto, controles de línea y controles de trayectoria en función de su modo de funcionamiento. Un control de puntos posiciona la herramienta en puntos predefinidos y se utiliza principalmente para operaciones de taladrado o punzonado. Con el control de trayectoria, la herramienta es guiada a lo largo de una trayectoria predefinida, pero sin control continuo de la trayectoria entre los puntos. Con el control de trayectoria, la herramienta se desplaza a lo largo de una trayectoria continua interpolando los ejes, por lo que este tipo de control se diferencia a su vez en controles de trayectoria 2D, 2½D y 3D.

Fabricación moderna

Los sistemas CNC actuales están equipados con microprocesadores y sistemas de memoria altamente eficientes. Esto permite procesar secuencias de comandos muy complejas y, por tanto, intensivas desde el punto de vista informático para varios ejes lineales y giratorios interpolados. Incluso las tareas de mecanizado más complejas pueden realizarse con la máxima precisión y de forma reproducible. El control CNC es y sigue siendo el corazón de toda máquina herramienta moderna. Sin embargo, en el contexto de la digitalización industrial, seguirá evolucionando más allá del control de procesos tradicional. Los temas relevantes en este contexto son:

- Integración de IA y aprendizaje automático: Los sistemas CNC modernos son cada vez más capaces de recopilar y analizar datos del proceso de mecanizado. Al integrar la IA y el aprendizaje automático, estos sistemas pueden aprender y optimizar los procesos de mecanizado de forma independiente. Esto conduce a una mayor eficiencia, precisión y una menor tasa de error.

- Compensación de errores y control de calidad: Los sistemas CNC inteligentes pueden detectar y corregir automáticamente desviaciones en el proceso de mecanizado. Esto contribuye significativamente a mejorar la calidad y consistencia de los productos acabados.

- Eficiencia energética y sostenibilidad: Los controles CNC inteligentes pueden optimizar el consumo de energía adaptando el funcionamiento de la máquina a las necesidades actuales. Esto no sólo reduce los costes de funcionamiento, sino que también promueve la producción sostenible.

- Conexión en red y comunicación: En la Industria 4.0, la conexión en red es esencial. Los sistemas CNC están conectados a otras máquinas, sistemas y herramientas de gestión de nivel superior para garantizar un flujo de producción fluido y eficiente. Esto permite un control y supervisión exhaustivos de los procesos de producción en tiempo real.

- Adaptabilidad y flexibilidad: La capacidad de reaccionar rápidamente a los cambios en la producción de piezas es esencial en la fabricación moderna. Los controles CNC, gracias a su programabilidad y flexibilidad, permiten fabricar productos en lotes pequeños o incluso individualmente según las especificaciones del cliente sin comprometer la eficacia.

¿Cómo evolucionará el papel del control CNC en la fabricación de componentes?

Hoy en día, los controles CNC son mucho más que un simple instrumento para controlar máquinas. Se han convertido en un componente integral e interactivo de las estructuras de fabricación inteligente que va mucho más allá del taller mecánico. El CNC actúa como interfaz entre la planificación digital y la ejecución física. Gracias a la integración de la IA y los análisis avanzados, los controles CNC se están convirtiendo cada vez más en un tomador de decisiones activo en el proceso de fabricación de piezas CNC. Encajan a la perfección en el ecosistema de creación de productos inteligentes y crean un valor añadido cualificado. Por lo tanto, en el futuro, los controles CNC no solo aumentarán la eficiencia y la calidad de la fabricación CNC, sino que también contribuirán a una industria más flexible, adaptable y ecológicamente sostenible.

Control de contorneado en todas las dimensiones

Los controles NC han evolucionado desde controles de puntos sencillos hasta controles de trayectoria muy complejos capaces de realizar las tareas de mecanizado más exigentes. Este tipo de control CNC se divide en tres subcategorías:

- Control de contorneado 2D: El control de contorneado 2D es la forma más básica de control de contorneado. Se utiliza en aplicaciones en las que el mecanizado tiene lugar a lo largo de dos ejes, normalmente X e Y. Este tipo de control es ideal para tareas como corte y grabado u operaciones de fresado sencillas en las que el eje vertical (eje Z) no realiza un movimiento continuo.

- Control de trayectoria 2½D: El control de trayectoria 2½D es una extensión del control 2D. Aunque opera principalmente en los ejes X e Y, también permite subir o bajar la herramienta a lo largo del eje Z, pero sin movimiento simultáneo en X e Y. Esto permite operaciones de mecanizado más complejas que con el control 2D puro.

- Control de trayectoria 3D: El control de trayectoria 3D representa el nivel más alto de desarrollo en las tecnologías de control CNC. Permite el movimiento simultáneo (interpolación) y la coordinación de todos los ejes lineales (X, Y y Z) y ejes giratorios (ejes A, B y C) para poder mecanizar contornos tridimensionales complejos.

Póngase en contacto con nosotros para cualquier cuestión relacionada con la prensa técnica de DMG MORI.